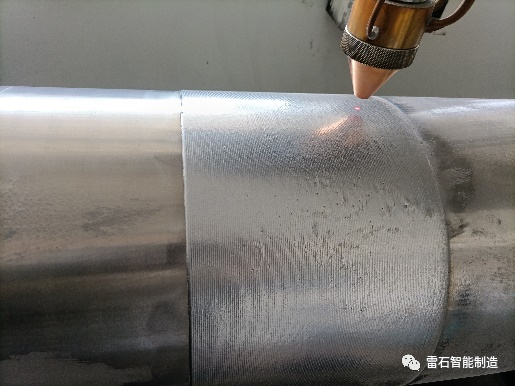

功率大小直接影响单位时间内可以熔化的粉末量,以及熔覆效率。在其他工作参数确定时,功率过小,可能会导致粉末熔化不彻底,磨抛后出现麻点,结合力不够,熔覆层硬度偏低等情况;功率过大,有可能熔道过熔,导致表面出现斜皱纹。

粉流与激光相遇后,吸收激光能量。粉量越大,吸收的激光能量越多。粉量过大时,会导致激光能量不足,出现熔覆层熔不透,磨抛后出现麻点,还会出现基体不能熔化,熔覆层和基体不能实现冶金结合,进而出现熔覆层脱落的问题。粉量大,粉末利用率低;粉量小,粉末利用率高。

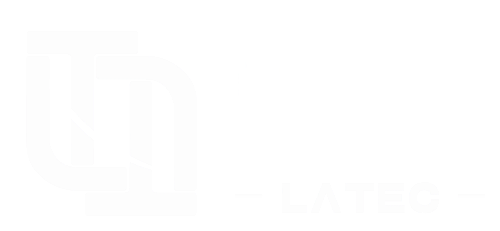

线速度越大,熔覆越薄,线速度越小,熔覆越厚。线速度过大,会导致基体不能形成熔池,熔覆层和基体不能很好地冶金结合,熔道冷却慢,可能会出现熔覆层脱落的现象。线速度小可提高熔覆层硬度以及粉末利用率。

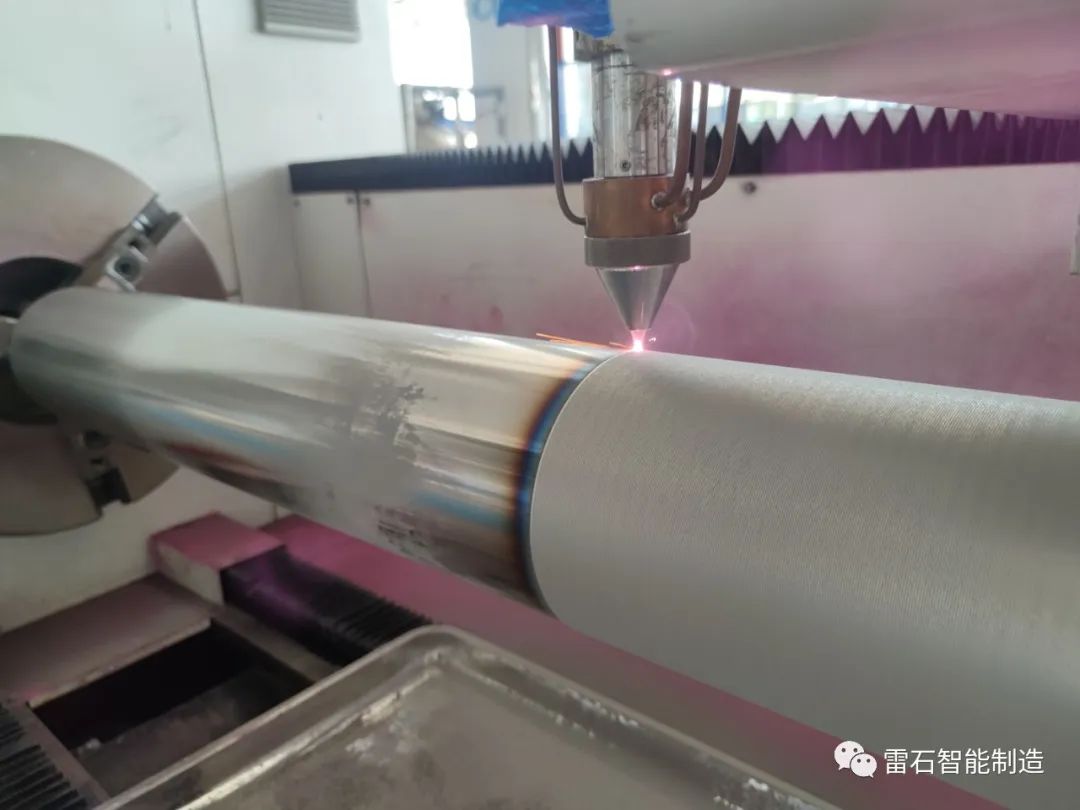

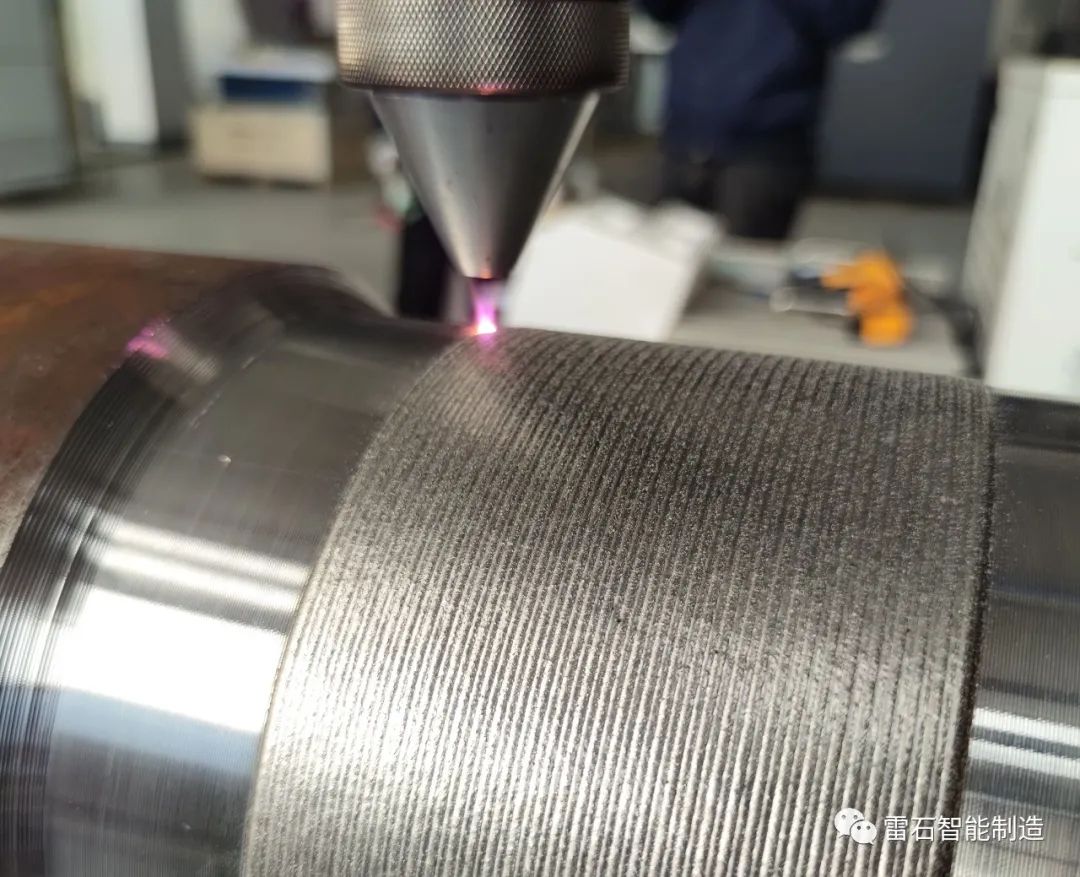

步进越小,搭接率越大,熔覆层表面越细腻;步进越大,搭接率越小,熔覆层条纹越明显。步进影响稀释率,步进小时,照射到基体上的激光能量小,稀释率低;步进大时,照射到基体上的激光能量多,稀释率高。

这是由于基体没有形成熔池,粉末与基体未呈现冶金结合,可能的原因有:功率过低;粉量过大;线速度过快;工件表面有油污或电镀层等。

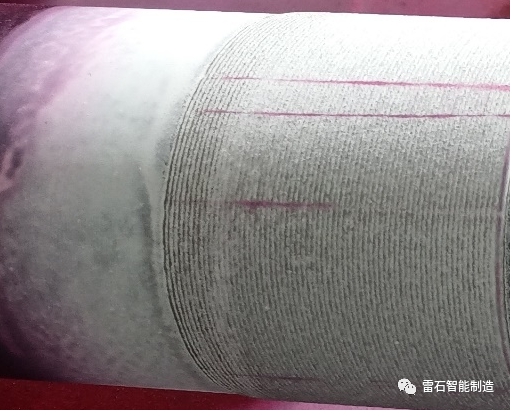

熔覆层出现裂纹的原因:基体硬度过高(淬火、渗碳/氮);基体有疲劳层;粉末硬度过高等。镍基粉末容易出现裂纹;硬度高的粉末多层熔覆时,也会出现裂纹。

熔覆层出现气孔的原因:基体有锈迹油污;粉末有杂质;粉流不稳;粉量过大;功率不够;或线速度过大等。

可能的原因有:粉量过大;功率过小;线速度过快;喷嘴高度过高;激光光斑过小;镜片污染等。

可能的原因:粘粉没有及时清除;粉末流动性不好;粉末有杂质或粉末受潮(要烤干)等。在多路送粉时,各路送粉不均等是堵粉的重要原因。

可能的原因:粉末受污染;粉末受潮;基体不干净等。功率密度过大也会导致熔池金属气化,产生熔覆噪声。这些问题会影响熔覆层防腐性。

可能的原因:线速度过大;功率密度过大;功率和粉量不匹配;气流量过大等。