管筒件内表面处理一直是表面改性领域的难题,特别是内径较细、长径比较大及变径的管件,处理难度较大。

电镀是最早应用的管筒件内表面处理方法,在我国已有40多年的历史。但电镀涂层在性能上存在着不足,并且对环境有严重污染,在环保要求日益提高的今天,电镀行业将被逐渐替代。

在船舶、石油、采矿等制造业中,需要使用大量的管道,这些管道在使用过程中内壁会受到不同程度的磨损,严重影响其使用性能和寿命。因此,提高管道内壁耐磨性、耐腐蚀性等性能,是解决这一问题的关键。

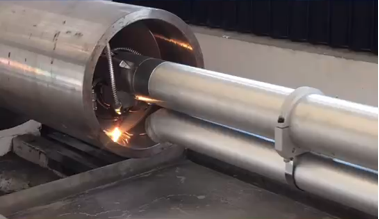

激光熔覆是把按需配置的合金粉末,经激光熔化成熔覆层的主体合金,熔覆层与基体金属有一薄层熔化,构成冶金结合的一种激光表面处理技术。利用激光的高能量密度和高方向性可对管状材料内表面进行处理,使管状工件内表面的硬度、强度、耐磨性、耐蚀性和耐高温性能得到显著增强,能够提高管状材料的使用寿命,大大降低使用和维护成本,激光熔覆正在取代电镀在修复领域的主导地位。

不同于外壁激光熔覆,内壁激光熔覆加工头中激光束、粉末、冷却水都需在有限空间通过长距离传输到达光学头的顶端,为适应更小、更长内径零件的加工,内壁激光熔覆加工头要求具有高集成、高精度、高刚性的特性。

山东雷石通过对光路设计、轻量化结构刚性、水冷效果、粉末汇聚性能、集成度等技术持续优化升级,在最大延伸长度、最小适用内径范围不断挑战极限,雷石研发的激光熔覆设备可满足工业界大部分规格尺寸零件的内孔激光加工需求。

山东雷石的内壁激光加工系统在设计上充分考虑了应用便捷性,系统采用模块化设计,机床、机器人不同运动形式,配备不同规格的内壁光学系统,可实现内、外壁激光熔覆的一体化集成。同时,针对不同产品特征、工艺需求,开发了内壁激光熔覆、修复等不同方法的配套工艺规范。

通过大量的实际生产加工应用表明,雷石高速激光熔覆设备,加工效率高,热输入小,熔覆涂层表面均匀、平整细腻,可大大减小后续的镗、磨加工量。在长时间连续的生产加工过程中,表现出优良的可靠性、安全性,能很好地满足多种工件的内部修复需求。